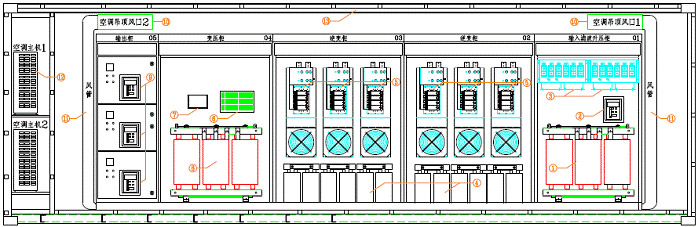

SVF系列大功率室外移动舱式船用变频岸电电源设备是我司系列化标准产品,该系列产品专门应用于港口码头、修造船厂舾装泊位、船舶、海洋钻井平台等户外恶劣的使用环境,提供高可靠性的变频变压电源供电。该系列产品采用全密封三层保温管道式全冷气循环散热的设备保护舱设计,设备舱内设备与外界环境完全封闭隔离,设备舱防护等级达到IP65,冷气主机防护舱防护等级达到IP56,完全满足岸边码头、船舶、钻井平台等户外任何恶劣使用环境要求。整套设备外形按照标准集装货柜箱设计,方便运输和经常移动。该系列产品采用如下我司专有技术和所具有的特点:

1.1、采用我司第三代全密封全冷气散热三层保温移动舱技术。舱内设备与外界环境完全封闭隔离,从而确保舱内设备历久如新得到很好的保护。

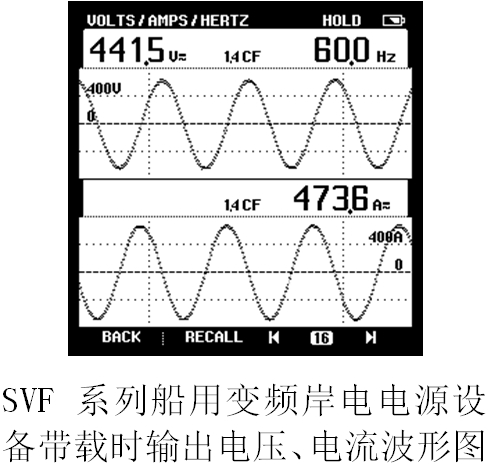

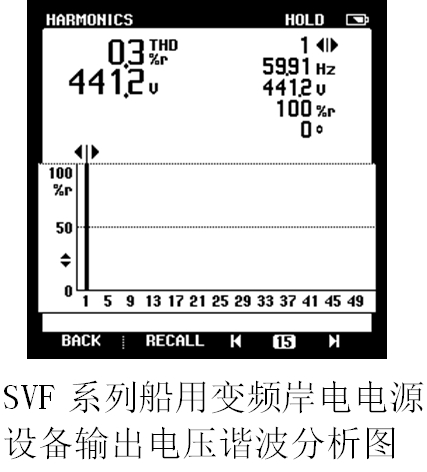

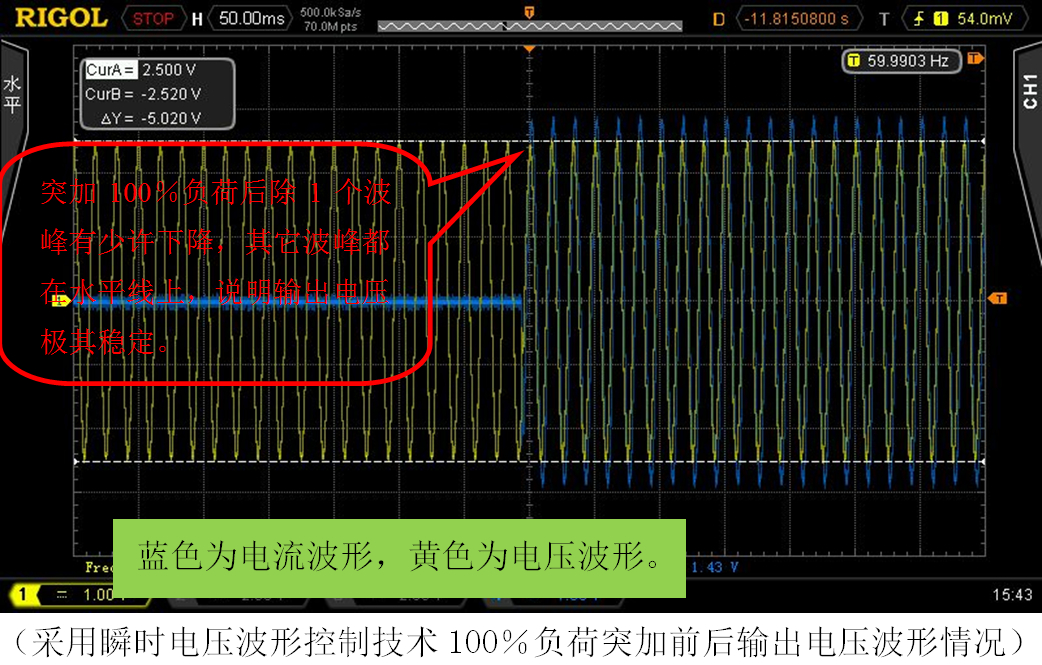

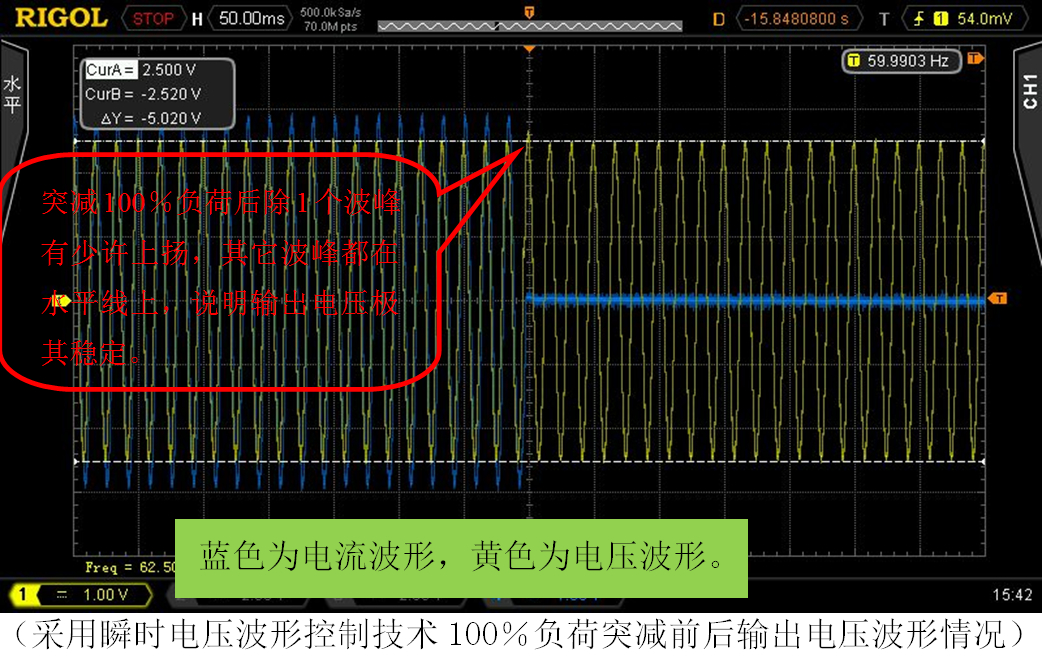

1.2、采用目前最新的瞬时电压波形控制技术。输出电压波动≤0.5V;100%负荷突加/减时输出电压有效值瞬间变化(电压暂升暂降)≤3%,并且在0.5个基波周期内恢复到额定输出电压值。

1.3、采用我司专有的逆变器输出端三阶正弦滤波技术。大大降低正弦滤波器的输出阻抗,提升输出电源质量。

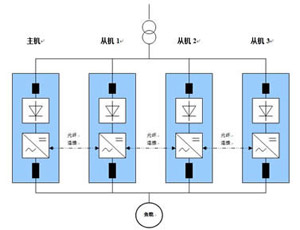

1.4、采用我司模块驱动信号主从同步并联技术。可实现任意多套变频岸电电源设备无环流并机运行。

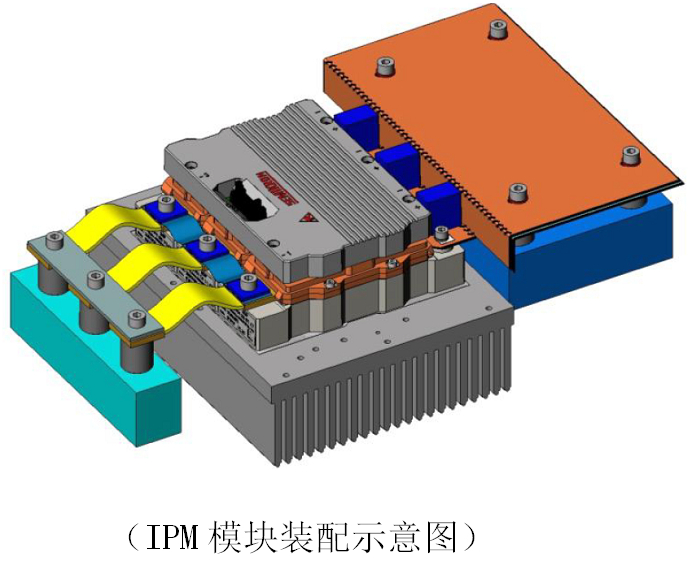

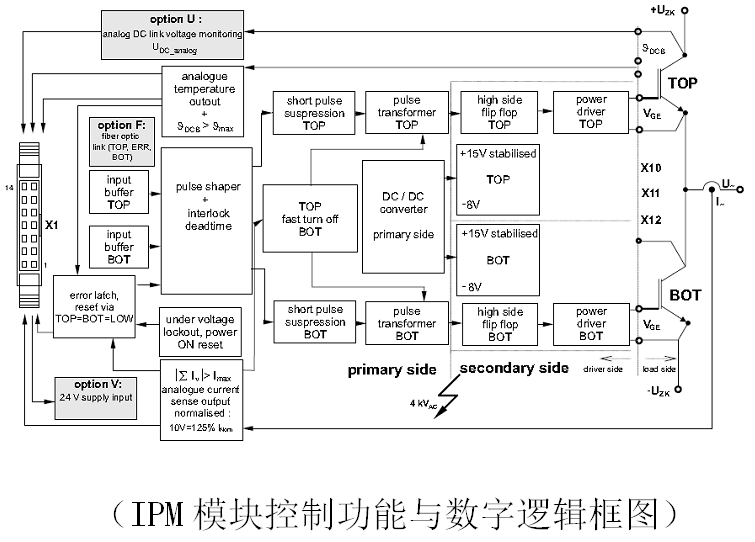

1.5、功率开关器件采用德国赛米控(SEMIKRON)公司生产的SKIIP第四代IPM大功率智能功率模块;主控制芯片采用美国TI公司最新一代的TMS320F28335—32位浮点电机控制专用数字信号处理芯片DSP;驱动传输方式采用5MHZ光纤驱动传输;逆变器调制方式采用目前最新的SVPWM空间矢量脉宽调制方式。

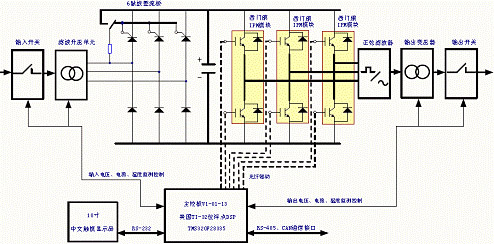

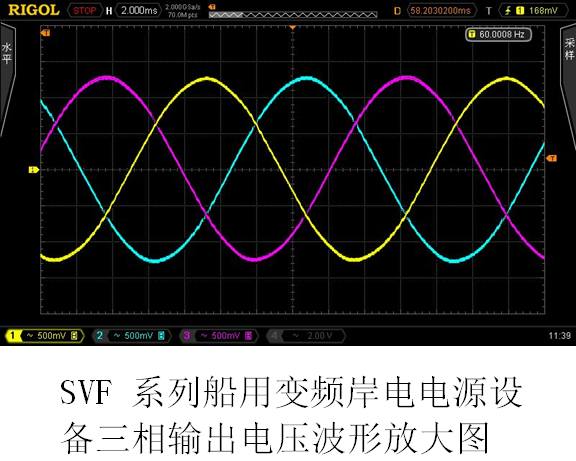

输入的380/50HZ电源经输入开关送到滤波升压单元。该滤波升压单元是我司针对大功率6脉波整流器输入谐波电流较大,容易对电网产生谐波干扰而特别设计的交流输入电抗器,一方面将非线性的输入电流调理成接近正弦波的输入电流,从而大大降低输入电流的谐波失真度,确保总输入谐波电流THDi≤35%,大大减少对电网产生谐波干扰;另方面将输入380V电源升压到520V,经整流后直流母线电压为730V,满足1200V功率开关器件的电压使用范围并预留一定的电压余量。该电压余量不能过大也不能过小,电压余量过大会降低功率开关器件的输出功率容量;电压余量过小很容易造成功率开关器件的过电压保护跳闸。(注:1200V功率开关器件的直流过电压保护阀值为950V)6脉波可控硅半控整流器采用一体化的可控硅整流模块组件,可控硅整流模块组件除实现三相全波整流功能外,还可以通过控制可控硅整流半桥实现对直流母线支撑电容的预充电。这是当前最新的大功率逆变器预充电电路方式,比目前国内同类产品采用在直流母线上串接预充电电阻以及并联大功率直流接触器的方式大大简化了预充电电路结构,大幅度地降低了预充电电路发生故障的可能性以及日后的维护成本。在整流器输出的直流母线上安装大容量的DC-LINK支撑电容,为了降低直流母线的纹波电压和提供充足的无功能量,该电容的容量按负荷功率30uF/KW的高标准设计,确保直流母线纹波电压≤3%和整流器输入功率因数≥0.95。直流母线经DC-LINK支撑电容后接到三相逆变桥电路,该三相逆变桥电路采用二电平三相全桥逆变方式,主控板产生的6个上下桥臂互为反相而相与相之间互差120度的SVPWM空间矢量脉宽调制信号,经光纤传输分别驱动3个半桥IPM智能功率模块,从而构成三相全桥逆变主电路输出全功率的三相脉宽调制SVPWM电压方波。(注:SVPWM为空间矢量脉宽调制与SPWM正弦脉宽调制是两种不同的调制生成算法,对于三相逆变桥来说它们的作用是相同的。采用SVPWM调制方式比采用SPWM调制方式可大大减少功率开关器件的损耗,而且采用SVPWM调制方式的三相逆变器输出线电压基波最大值为直流母线侧电压,而采用SPWM调制方式的三相逆变器输出线电压基波最大值仅为直流母线侧电压的85%,所以在输出基波波形不失真的情况采用SVPWM调制方式比采用SPWM调制方式三相逆变器输出的线电压高15%,而且采用SVPWM调制方式可大大简化调制生成算法,提高了对输出电压的控制速度和精度使逆变器输出电压更加稳定。所以SVPWM调制方式是目前三相逆变器技术最先进的调制方式。)三相全桥逆变主电路输出的三相全功率脉宽调制电压方波接入正弦滤波器,该正弦滤波器是我司针对冲击性用电负荷特性而特别设计生产的三阶无源低通正弦滤波器,三相逆变主电路输出的三相全功率脉宽调制电压方波经三阶正弦低通滤波后变成纯正的三相电压正弦波。该三相电压正弦波的基波电压幅值取决于SVPWM电压方波的脉宽,三相电压正弦波的基波频率等于SVPWM电压方波的调制频率,通过调整SVPWM电压方波的脉宽和调制频率,从而产生电压可调、频率可调的三相正弦逆变电源。对于交流输出电压小于逆变器交流输入电压的三相三线系统,该三相正弦逆变电源可直接作为三相电源使用。对于交流输出电压需高于逆变器交流输入电压或输出要求三相四线系统,则该三相正弦逆变电源经输出变压器变为相应的额定输出电压。通过对输出电源的电压、电流进行精密的检测采样,经PID运算反馈控制SVPWM电压方波的脉宽,构成输出电源电压为外环,输出电流为内环的双环稳压控制,从而使输出电源变为稳频稳压高质量的三相正弦逆变电源并经输出开关输出。

1、高性能和高可靠性

大功率变频岸电电源设备的性能、可靠性和稳定性主要取决于逆变器的电路拓扑结构设计以及功率开关器件的选型。我司生产的SVF系列大功率变频岸电电源设备的功率开关器件采用德国赛米控(SEMIKRON)公司生产的SKIIP第四代IPM大功率智能功率模块。该大功率IPM智能功率模块内置了由生产该功率半导体原厂家根据IGBT特性而设计的最优化门极驱动电路、死区控制电路、过电压过电流和过热等故障检测保护电路,从而确保IGBT功率器件处于最佳的驱动和保护状态,是目前世界上技术最先进、性能最优越的功率开关器件。该大功率IPM智能功率模块单个模块输出电流规格有1800A、2400A、3600A。根据不同的应用设计要求,采用3个大功率IPM智能功率模块即可构成500KVA~1300KVA的三相全桥逆变器(U、V、W相各用1个IPM半桥智能功率模块),对于更大功率容量的逆变器只需采用2~4个IPM智能功率模块并联即可构成十兆瓦级别的超级功率容量逆变器。与目前普遍采用多个小功率IGBT模块并联构成的逆变器相比,采用IPM智能功率模块构成的大功率逆变器具有拓扑电路简单、单个模块输出功率容量大、功率开关器件少、可靠性极高的特点,是目前性能最好、元器件故障点最少、可靠性最高的大功率逆变器拓扑结构设计。

德国赛米控(SEMIKRON)公司是一家国际领先的功率半导体制造商,其生产的SKIIP第四代IPM智能功率模块采用多项SKIIP最新专利技术,是目前世界上技术最先进、性能最优越的功率开关器件。广泛应用于风电、光伏等对可靠性和性能要求极其严格的应用场合和恶劣的使用环境。SKIIP第四代IPM智能功率模块的平均无故障时间超过200万小时,使用寿命是通用型IGBT模块及驱动电路的三倍。从而大大提高大功率变频岸电电源设备的性能以及可靠性和稳定性。

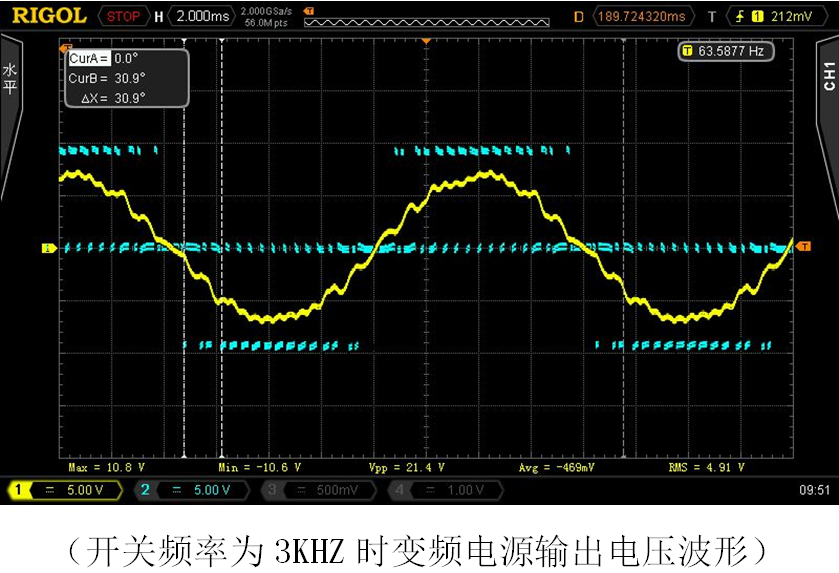

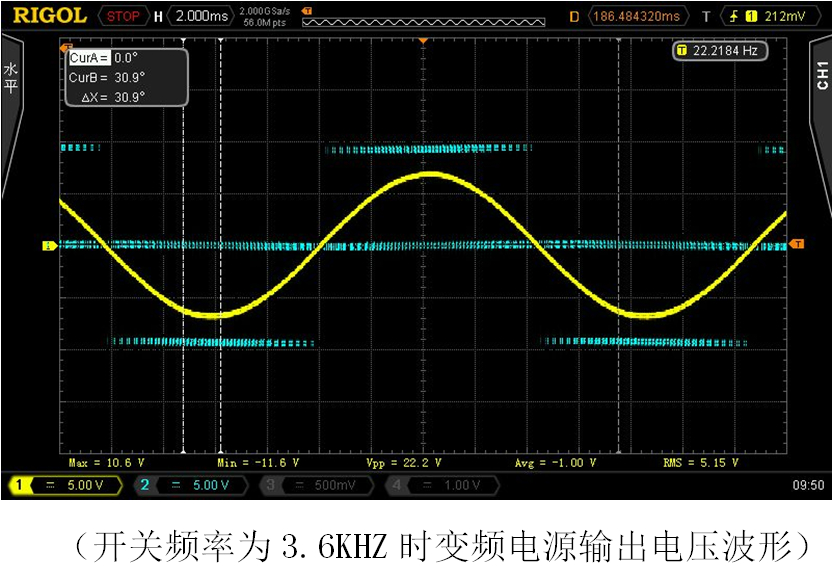

2、逆变器采用高频设计大大提升输出电源质量

逆变器的开关频率(载波频率)与逆变器的功率容量以及变频电源输出的电源质量关系极大。逆变器开关频率越高变频电源输出的电源质量越好,但IGBT功率开关器件发热量越大。也就是说在相同功率容量的变频电源设备如果采用越高的开关频率设计,则需更大功率容量的IGBT功率开关器件以及散热系统,这样才能保证变频电源设备在高开关频率的情况下,达到额定负荷长时间输出以及承受额定过载能力的要求。

3、采用目前最新的高速DSP控制处理芯片和6层PCB主控板

我司生产的SVF系列大功率变频岸电电源设备的主控制芯片采用美国TI公司最新一代的TMS320F28335—32位浮点电机控制专用数字信号处理芯片DSP,主频达150MHZ。该控制芯片最大的特点是可采用浮点运算并且内置硬件PWM发生器、硬件乖法器/累加器;采用哈佛总线结构支持流水线操作等,比目前国内应用较广泛的TI公司上一代TMS320F2810或TMS320F2812定点处理芯片在运算速度及控制精度方面有了大大的提高,更比采用X86系列单片机作为控制器在PWM信号生成、运算速度和控制精度等多个方面都有本质的飞跃,是目前逆变器控制方面技术最先进、性能最好的计算机控制处理芯片。

我司生产的SVF系列大功率变频岸电电源设备的主控制芯片采用美国TI公司最新一代的TMS320F28335—32位浮点电机控制专用数字信号处理芯片DSP,主频达150MHZ。该控制芯片最大的特点是可采用浮点运算并且内置硬件PWM发生器、硬件乖法器/累加器;采用哈佛总线结构支持流水线操作等,比目前国内应用较广泛的TI公司上一代TMS320F2810或TMS320F2812定点处理芯片在运算速度及控制精度方面有了大大的提高,更比采用X86系列单片机作为控制器在PWM信号生成、运算速度和控制精度等多个方面都有本质的飞跃,是目前逆变器控制方面技术最先进、性能最好的计算机控制处理芯片。

4、采用瞬时电压波形控制技术

SVF系列大功率变频岸电电源设备采用我司最新研发成功的瞬时电压波形控制技术,是目前大功率变频电源行业在输出电压稳压控制技术方面的重大技术进步。该技术颠覆了传统采用输出电压有效值反馈稳压控制方式,大大提升了输出电压的变化响应速度以及动静态的输出电压稳定度,在空载或较稳定的负荷情况下电压波动≤0.5V;在100%负荷突加突减冲击性负荷时输出电压的暂升暂降值≤3%,并且在0.5个基波周期内恢复到额定输出电压值。满足我国最严格的公众大电网电压暂升暂降值≤4%的国家标准规定。这些性能指标是任何采用输出电压有效值反馈稳压控制方式的变频电源都不能达到的。对于负荷设备中需经常起动大功率电动机或负荷设备中有较大的非线性整流负载,采用瞬时电压波形控制技术可大大提高变频电源的输出电能质量,提升变频电源起动大功率电动机的能力以及有效防止负荷设备中对电压波动敏感的精密电器设备发生误动作。

5、采用SVPWM空间矢量脉宽调制技术

SVPWM空间矢量脉宽调制技术是目前最新的三相逆变器脉宽调制生成算法技术,较传统的SPWM正弦脉宽调制技术大大简化了控制算法提高了控制速度和精度。在驱动波形方面,SVPWM空间矢量脉宽调制等于SPWM正弦脉宽调制注入了三次谐波,形成马鞍状的驱动波形。从而减少输出电压的谐波分量以及减小功率开关器件的损耗和发热。另外最大的差别是:采用SVPWM脉宽调制技术的三相逆变器输出线电压的基波最大值等于直流母线电压值,而采用SPWM调制技术的三相逆变器输出线电压的基波最大值仅为直流母线电压的85%,从而提高了直流母线电压的利用率达15%。变频电源输出电压波形在不失真的情况下可有更高的输出电压以及更宽的调压范围。是目前效率最高、性能最好的三相PWM生成算法。

6、采用逆变器输出端三阶正弦滤波技术

SVF系列大功率变频岸电电源设备采用我司专有的逆变器输出端三阶正弦滤波技术。目前在逆变电源正弦滤波技术方面主要有两种不同的方式:一种是仿效小功率UPS电源采用输出变压器内置电抗绕组的一阶正弦滤波器的方式;另一种是针对大功率逆变电源的应用以及冲击性用电负荷特性而特别设计的逆变器输出端三阶正弦滤波器方式。该方式最大的特点是外置三相独立正弦滤波电抗器,正弦滤波电抗器和滤波电容与输出变压器组成三阶低通正弦滤波器。该正弦滤波方式具有如下特点:

SVF系列大功率变频岸电电源设备采用我司专有的逆变器输出端三阶正弦滤波技术。目前在逆变电源正弦滤波技术方面主要有两种不同的方式:一种是仿效小功率UPS电源采用输出变压器内置电抗绕组的一阶正弦滤波器的方式;另一种是针对大功率逆变电源的应用以及冲击性用电负荷特性而特别设计的逆变器输出端三阶正弦滤波器方式。该方式最大的特点是外置三相独立正弦滤波电抗器,正弦滤波电抗器和滤波电容与输出变压器组成三阶低通正弦滤波器。该正弦滤波方式具有如下特点:

(1)正弦滤波器具有较低的输出阻抗。由于正弦滤波电抗器采用外置安装而且三相独立滤波,正弦滤波器与输出变压器形成两个各自独立的系统,正弦滤波器的滤波电抗器和正弦滤波电容可灵活设计,串联在主电路的正弦滤波电抗器可采用较小电感量的设计,降低正弦滤波器的短路阻抗,从而减少正弦滤波器的压降以及冲击性大电流引起输出电压暂升暂降波动的影响。提升起动大功率电动机及带复杂负荷的能力。

(2)逆变器输出的PWM(脉宽调制)电压方波经外置的正弦滤波器已变成纯正的正弦波,输出变压器的输入电压波形已是正弦波形,所以输出变压器可选用通用型低短路阻抗变压器,变压器的短路阻抗可低于3%。与一阶正弦滤波方式所采用的输出变压器内置电抗绕组的双铁芯滤波专用变压器形式相比,通用型低短路阻抗变压器的短路阻抗远低于内置电抗绕组的双铁芯滤波专用变压器,(注:内置电抗绕组的双铁芯滤波专用变压器的短路阻抗在15%左右)从而大大降低变频岸电电源整个输出回路的阻抗。另外,输出变压器不参与滤波仅起到变压和隔离的作用,输出变压器的噪音和温升较低与普通变压器一样。而内置电抗绕组的输出变压器的主要作用是滤波,变压器的噪音和温升极高,空载时变压器温度达120℃以上,对变压器的寿命产生极大的影响。

(3)由于滤波器采用外置独立滤波形式,滤波电抗器的热量很容易通过自身散热或强制风冷散热得到很好的控制。而采用变压器内置电抗绕组的滤波形式,滤波电抗绕组的热量与变压器产生的热量叠加在一起,而且该类变压器结构相应复杂和体积相应较大,即使用强力的散热风机也很难降低变压器的温度。特别在较大的输出功率容量时,该类变压器由于温升过高容易造成变压器烧毁。所以内置电抗绕组的滤波形式仅适合于小功率低成本的应用场合,不适合大功率变频岸电电源的使用场合。

(4)滤波电抗器和滤波电容与输出变压器或输出电抗器组成三阶低通正弦滤波器,能有效消除逆变器输出的高频du/dt尖峰毛刺电压,对逆变器输出的PWM电压方波滤波效果较好,提升输出电压的电源质量。而内置电抗绕组的滤波输出变压器与输出端并联电容只能组成一阶低通正弦滤波器,对逆变器输出的高频du/dt尖峰毛刺电压不能有效消除,滤波效果较差,如要达到满意的滤波效果则需很大的漏感电抗而造成输出阻抗很大,当有较大的冲击性负荷时输出电压产生较大的暂升暂降电压波动。另外,由于滤波电容与变压器输出端并联,当负荷设备中有较大的谐波电流时很容易造成滤波电容过载而经常烧毁,经常烧毁滤波电容是该滤波形式难以解决的通病。而三阶低通正弦滤波器的滤波电容与输出变压器的输入端连接,负荷端的谐波电流经变压器隔离后对滤波电容影响甚微,滤波电容绝不会发生损坏现象,从而确保正弦滤波器具有极高的可靠性。

虽然内置电抗绕组输出变压器输出端并联电容的一阶正弦滤波方式有输出阻抗高、变压器温升高、滤波电容较易烧毁等的缺点,但由于一阶正弦滤波器制作容易和成本较低,国内同类产品还是较多采用该滤波方式。在实际使用过程中都会不同情度发生上述问题,给用户带来较大的损失和烦恼。而采用滤波电抗器外置三相独立滤波的逆变器输出端三阶正弦滤波技术可彻底解决上述问题。纵观我司多年来采用逆变器输出端三阶正弦滤波技术所生产的大功率变频电源设备,没有发生任何滤波电容烧毁或输出变压器高温发热现象,得到广大专业客户好评。所以对于高性能高可靠性的大功率变频电源设备不能采用仅适合小功率应用场合的内置电抗绕组输出变压器输出端并联电容的一阶正弦滤波方式。特别对于用电负荷较复杂、需要经常起动大功率电动机和对电能质量要求较高的大功率船舶岸电电源的应用场合,更应采用性能更好和可靠性更高的三阶正弦滤波方式。虽然三阶正弦滤波方式所需的元器件相应较多并且成本较高,但该滤波方式可确保变频电源设备的可靠性以及更好的输出电源质量,特别能消除输出变压器高温发热的现象,确保价格较为昂贵的大功率输出变压器安全运行是非常必要的和至关重要的。安利SVF系列大功率变频电源并联系统特点:

8、移动舱技术

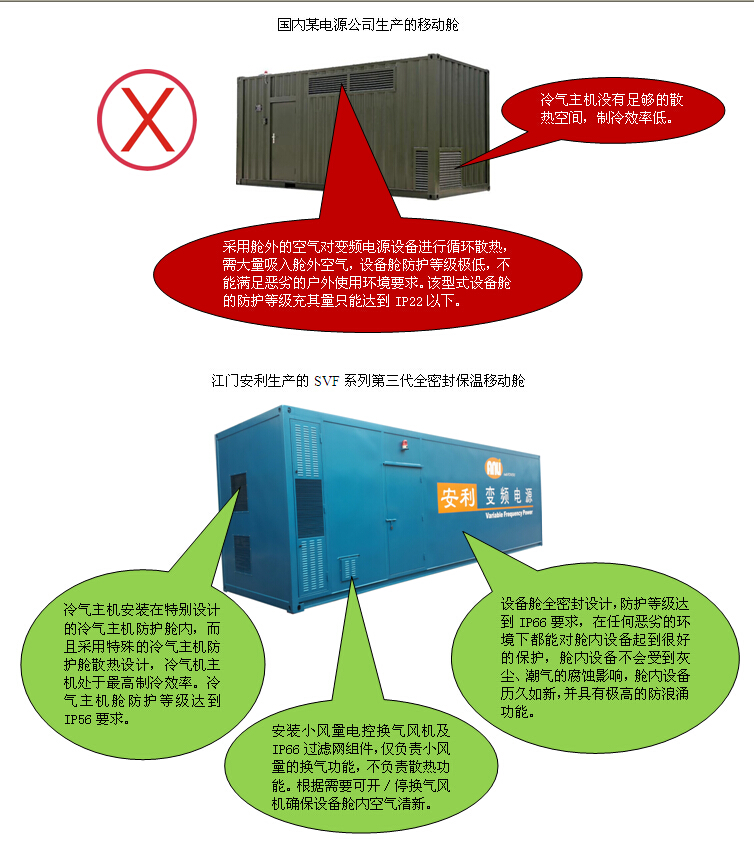

我司生产的第三代全密封保温移动舱是我司多年在我国各大修造船厂、港口码头提供类似产品的成功经验基础上经多次不断改进完善的最新定型产品,该移动舱由我司设计制造。与国内其它变频电源厂家购买新或旧的集装箱货柜通过简单的改装成变频电源移动舱有本质的区别,用集装箱货柜改装成移动舱这种方式虽然成本低廉,但该方式不能对移动舱性能进行整体设计制造,而且集装箱货柜防护等级较低以及保温性能较差,不能满足变频电源设备长时期在室外环境使用要求。所以对于修造船厂、港口码头等较为较恶劣的使用环境特别不宜采用。我司生产的第三代全密封保温移动舱最大的特点是:

9、底部管道式冷气散热系统技术

底部管道式冷气散热系统是我司针对移动舱式变频电源设备特别设计的冷气散热系统,该系统采用高静压管道式冷气机通过管道将冷气送到变频电源设备的底部,通过变频电源设备内部各元器件的散热风机将设备底部的冷气吸吹到发热元器件表面,并通过变频电源设备顶部排出,安装在设备舱顶部的冷气回风口吸回在变频电源设备顶部排出经发热元器件后的热气形成散热循环。这样一方面通过冷气直接对发热元器件进行散热,使发热元器件得到更好的散热效果,另方面通过不断的散热循环也对整个设备舱空间进行冷气散热。这样才能最大限度发挥冷气对变频电源设备散热的效能,保证变频电源设备内所有的电气元器件都得到很好的散热效果。综观目前国内移动舱式变频电源设备市场,只有我司唯一采用该底部管道式冷气散热系统技术及掌握该技术的窍门。目前国内其它变频电源厂家都是采用在设备舱内安装普通的柜式空调机对舱内空间进行冷气散热,变频电源设备的热量采用舱外空气进行散热方式,这种方式有两大缺点:1、该方式变频电源设备需吸入大风量的舱外空气进行散热,在大风量循环的情况下不管采用何种隔离防护技术其防护等级都不可能达到较高的防护等级,舱外含有大量灰尘和潮气的空气在变频电源设备内部不断循环,造成设备舱及变频电源内部电气元器件大量积聚舱外的灰尘、潮气对变频电源设备产生严重的腐蚀,造成变频电源设备经常发生故障而且大大降低变频电源设备的使用寿命;2、该方式由于大量舱外空气进入设备舱内,造成冷气散热效果差,冷却效率低,当变频电源设备输出较大功率负荷时该方式是绝对不能满足设备的散热要求的。

我司专有的底部管道式冷气散热系统技术采用较大冷却余量的设计,变频电源设备的热量及舱内空间的热量全部由冷气机冷却散热并留有一定余量,当变频电源输出功率负荷较轻时由1台冷气机工作,当输出功率负荷较重时可由2台或多台冷气机同时工作,确保设备舱所有的热量在全密封的设备舱内进行热交换,设备舱内的电气设备以外界环境完全隔绝,不管舱外环境怎样,舱内的变频电源设备均能正常工作而且经济。我司生产的第三代全密封保温移动舱的设备舱空间恒温温度是可调的,我司建议设备舱空间恒温温度设定值为25℃,并保证不管变频电源设备输出功率容量如何设备舱内的空间温度恒温在25℃±1℃范围内。

移动舱案例分析:

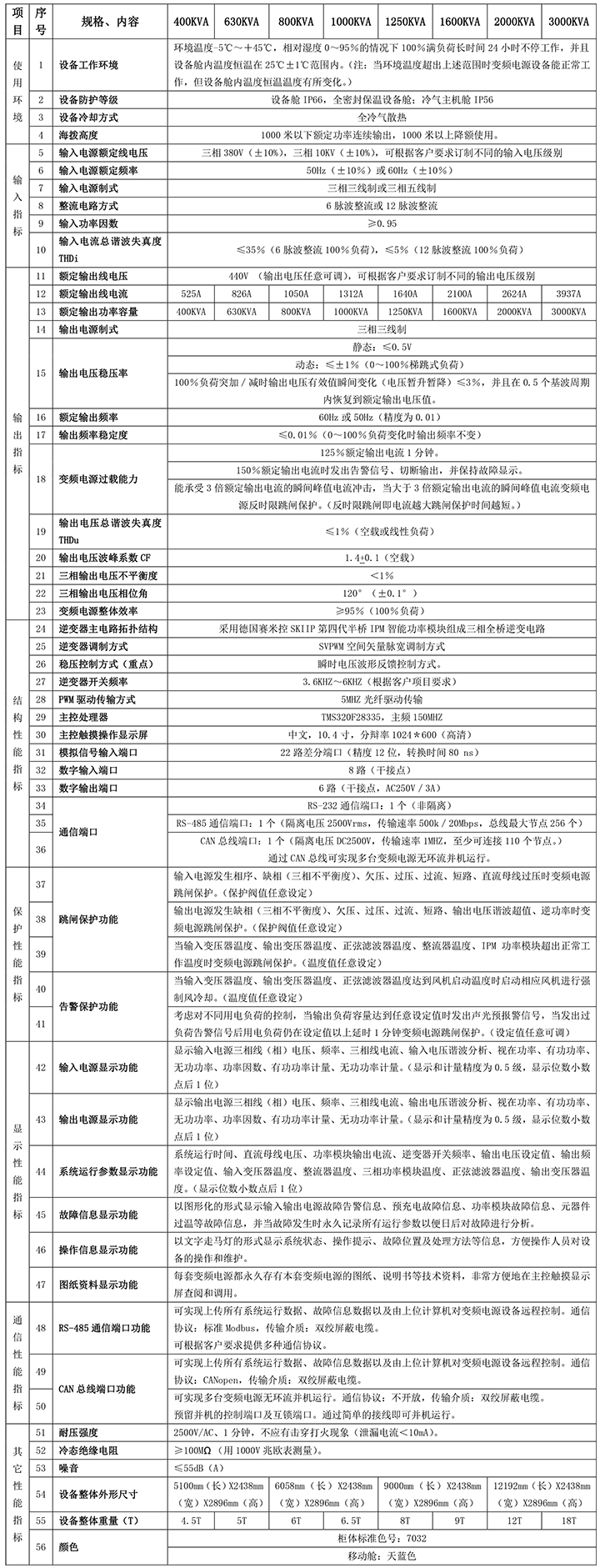

SVF系列大功率室外移动舱式船用变频岸电电源设备技术参数

SVF系列大功率室外移动舱式船用变频岸电电源设备型号说明

订货基本数据

选用安利船用变频岸电电源产品时请提供如下数据资料,我司免费为阁下提供详尽的产品方案、报价等售前服务。